从燃煤电厂目前的实际情况来看,简单的烟气加热和冷凝方法都有自己的局限性。烟气除尘设备的加热技术可以在牺牲部分煤耗后达到白烟的效果,冷凝技术受到冷源的限制,即环境空气和冷却水温度,基本上不可能将烟气冷却到接近环境温度。

结合烟气加热和冷凝技术的特点,采用先冷凝再加热的方法,可以系统地适应湿烟羽毛对环境温度和湿度的适应范围。通过冷却原烟气,降低烟气中的水分含量。再加热后,烟气在向大气扩散和冷却的过程中不会达到饱和湿烟气的状态,也不会出现水蒸气凝结,从而达到消烟羽毛的效果。

春秋季节(环境温度15℃)工况,净烟气温度50℃为例,MUUH加热法理论加热温度为75.4℃,温升为25.4℃;冷凝再热法将烟气温度降低5℃之后只需提升到58.9℃可达到消烟羽的效果,温升为13.9℃,能耗少,热源要求低。

温湿工业烟气热源(蒸汽、高温烟气案例间接热交换,直接加热烟气加热,当温度升高时,烟气通过排烟管高空排放,可为白烟。冷却阶段BC不经过饱和区,所以不会出现白烟。

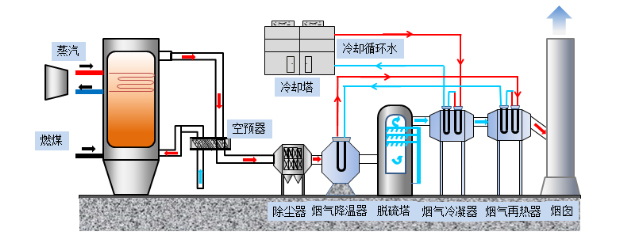

工业烟气的温度和湿度首先用冷源(循环水、冷冻水等)冷却,冷凝部分烟气中的水,然后通过热源(蒸汽、高温烟气案例加热。当烟气升高到温度时,烟气可以通过排烟管高空排放,可以是白烟和工艺过程。

利用除雾器对温湿度的工业烟气进行热交换和冷却,热交换采用风冷空气进行热交换。烟气通过除雾器冷却后,凝结出大量的水。同时,利用废气水分凝结时释放的大量热能环境中的干空气,使其温度升高。温度升高的干空气与冷却后的烟气混合在排烟管中,降低了烟气的含湿量和相对湿度,从而降低了排气烟气的结露温度,使排气烟气在排出后短时间内达不到结露温度,然后冷却过程不经过饱和区,从而不凝结形成水雾,达到消除白烟的目的。

在工业湿烟气除雾除白处理过程中,直接加热工艺简单,投资相对较小,但要做到“全年无白”,难度大,能耗大;先冷却,再加热工艺复杂,投资相对较大,运行成本适中;冷却混合风法工艺简单,投资相对适中,由于混合风,节省再加热工艺,能耗相对较小,运行成本较低。

以上三种方法适用于20万风量Nm3/h以下工业烟气消白除尘设备处理,风量超过50万Nm3/h甚至100万Nm3/h烟气,如果采用这三种方法,无论是固定投资还是运营成本都是巨大的。

目前,钢铁行业风量超过50万Nm3/h甚至100万Nm3/h烟气,出现旋转烟气,出现旋转烟气GGH换热,管式GGH换热和MGGH换热等新工艺,这些工艺在处理大风量工业烟气脱白方面取得了效果,但无论是大风量工业烟气脱白,GGH还是MGGH,使用中有许多限制,如除尘后,脱硫前烟气温度达到120℃或以上,难以实现烟气全年无白烟等。

随着社会的发展和技术的进步,烟气脱白的新技术和新设备将继续出现。对于各行业湿烟气的美白,可以找到工艺技术、环保投资和环保的平衡点。