煤在炭化室干馏过程中产生的废气聚集在炭化室顶部空间,通过上升管。桥管进入集气管。在桥管内喷洒约700℃的废气,冷却至90℃左右。废气中的焦油同时冷凝。煤气和冷凝焦油通过吸气管输送到煤气净化车间。

焦炉加热的焦炉煤气由外管架空引入。焦炉煤气预热后送至焦炉地下室,通过下喷管将煤气送至燃烧室立火道底部,与废气交换开闭器进入的空气合并燃烧。燃烧后的废气通过立火道顶部的孔进入下降气流的立火道,然后通过蓄热室和格子砖回收废气的部分,通过小烟道。废气交换开闭器。分为烟道。总烟道。烟囱排入大气。

通过总烟道进入烟囱的热烟气仍具有较大的余热回收价值。该方案旨在回收这部分烟气的余热。

在地下主烟道翻板阀前开孔,从地下主烟道引出主烟道热烟气。余热回收系统换热冷却后,将热烟气降至约160℃,通过锅炉引风机排入主烟道翻板阀后的地下烟道,并通过烟囱排空。

该系统由软化水处理装置.除氧器.水箱.除氧给水泵.锅炉给水泵.中温热管蒸汽发生器.软水预热器.低温热管蒸汽发生器.蒸汽包.上升管.下降管.外部管道及控制仪表.锅炉引风机等。

工业软化水通过软水泵进入热除氧器除氧,部分除氧水通过给水泵输入热管软水预热器进入蒸汽包,水通过下降管进入中温热管蒸汽发生器,水吸收热量进入饱和水,饱和水通过上升管进入蒸汽包,形成0.6MPa饱和蒸汽,送至蒸汽管或用户;除氧水的另一部分由给水泵输入低温热管蒸发器,加热后进入低压蒸汽包,在蒸汽包中分离蒸汽,形成0.3MPa饱和蒸汽,送至除氧器或用户。

热流体的热量从热管传递到放热端水套管中的水(水从下降管输入),并蒸发并产生蒸汽。水混合物通过蒸汽上升管到达蒸汽袋,集中分离后通过蒸汽主控阀输出。这样,由于热管不断将热量输入水套管中的水,并通过外部蒸汽水管的上升和下降完成基本的蒸汽水循环,却热流体并转化为蒸汽的目的。

热流体的热量从翅片热管传递到放热端水套管内的水,吸收热量,冷却热流体,使套管内的水在相应压力下达到饱和,然后进入汽包参与自然循环过程。

热流体的热量从热管输送到水套管中的水(水从下降管输入),并蒸发。水混合物通过蒸汽上升管到低压蒸汽袋,然后通过主蒸汽控制阀输出。这样,由于热管不断将热量输入水套管中的水,并通过外部蒸汽水管的上升和下降完成基本的蒸汽水循环,以冷却热流体并转化为蒸汽。其低压饱和蒸汽主要用于系统的热除氧。

(1)传热系数高。热管外表面采用废气、水蒸气换热,废气热管外侧为翅片,增加换热面积,增强传热,大大提高换热系数;

(2)防积灰.堵灰.耐腐蚀性强。通过调整热管冷热段加热表面的比例,可以调节管壁温度,使其高于烟气露点温度或最大腐蚀区。

(3)冷热流体完全分离,有效防止水蒸气系统泄漏。在运行过程中,由于大量的废气冲刷,即使管道损坏,也不会导致冷侧汽水泄漏到热侧,确保系统的安全运行,这也是设备不同于一般烟道回收设备的最大特点。

(4)阻力损失小,可适用于旧机组的改造。一般来说,余热回收设备增加,热废气阻力增加约800Pa。(5)单根或多根热管的损坏不影响设备的整体使用。

烟道气流:15万Nm3/h。

烟气温度:260~280℃。

烟道气压:-350Pa。

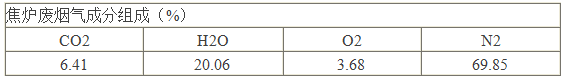

烟气成分如下:

蒸汽压力:0.8Mpa,温度:170℃。

蒸汽回收量:10吨/h。

烟气回收后温度不≤170℃。

工作时间:>330天。

炉压不影响焦炉的正常运行,也不影响烟囱烟气的正常排放。

消耗:电能,10kV350kw(引风机)

380V,15kW(水泵电机一开一备,间歇使用);

软化水:0.4~0.6MPa,12t/h;

产量:蒸汽,0.8MPa,10t/h。